Esta PC naranja y blanca no sólo tiene un aspecto absolutamente magnífico, sino que también utiliza un diseño completamente Caja de PC impresa en 3D. Con el uso inteligente de una Minifactory Innovator y dos impresoras 3D Ultimaker 2 Extended+, el modder de PC Antti Väisänen creó una PC refrigerada por agua que es completamente única.

Gracias a nuestra página de Facebook de creación de PC de rápido crecimiento, hemos visto muchas PC para juegos personalizadas, desde modificaciones basadas en diseños de carcasas existentes hasta versiones de PC originales. Incluso puedes enviar el tuyo para su consideración aquí mismo. Aquí Antti nos guía en la creación de su estuche impreso en 3D.

The Thing es mi segundo estuche impreso en 3D, luego de la creación de AV3D, una máquina que construí para la competencia de modding Cooler Master Case Mod World Series (CMWS) 2018. Era una caja ATX más grande, pero esta vez quería probar algo un poco más pequeño.

La inspiración para esta construcción surgió una noche después de una conversación con mi esposa. Le dije que quería hacer mi propio diseño de carcasa mini-ITX, pero no sabía cómo debería verse y ella me aseguró que lo resolvería mientras dormía.

Efectivamente, al día siguiente me desperté y me di cuenta del diseño, así que salté a mi computadora y comencé a dibujar. Me llevó tres largas semanas de dibujo y modelado 3D, pero finalmente se me ocurrió el diseño básico.

En este punto, no tenía ningún hardware ni componentes de refrigeración por agua, por lo que me costó mucho determinar algunas de las dimensiones clave de la carcasa. Entonces me golpeó como un rayo en un cielo despejado; Tenía algo que podía usar, pero resultó que estaba en mi PC actual.

Había un radiador Alphacool de 3 x 80 mm que podía medir, así que desmonté mi computadora y comencé a diseñar la carcasa para que encajara en el radiador. Luego descubrí que Alphacool tiene modelos 3D para sus piezas, así que destruí mi computadora actual por nada. Vives y aprendes. Después de encontrar los modelos 3D, fue fácil colocar todas las piezas de refrigeración por agua en mi modelo y calcular las dimensiones finales de la caja.

Aunque pude finalizar las dimensiones de los componentes de refrigeración por agua, todavía no tenía una placa base ni una tarjeta gráfica, por lo que tuve que usar algunos modelos 3D genéricos para encontrar el mejor diseño. Afortunadamente, las piezas clave, como los tornillos de montaje, están estandarizadas y, aparte de la longitud de la tarjeta gráfica, no hay muchos otros aspectos del diseño de estos componentes que varíen demasiado.

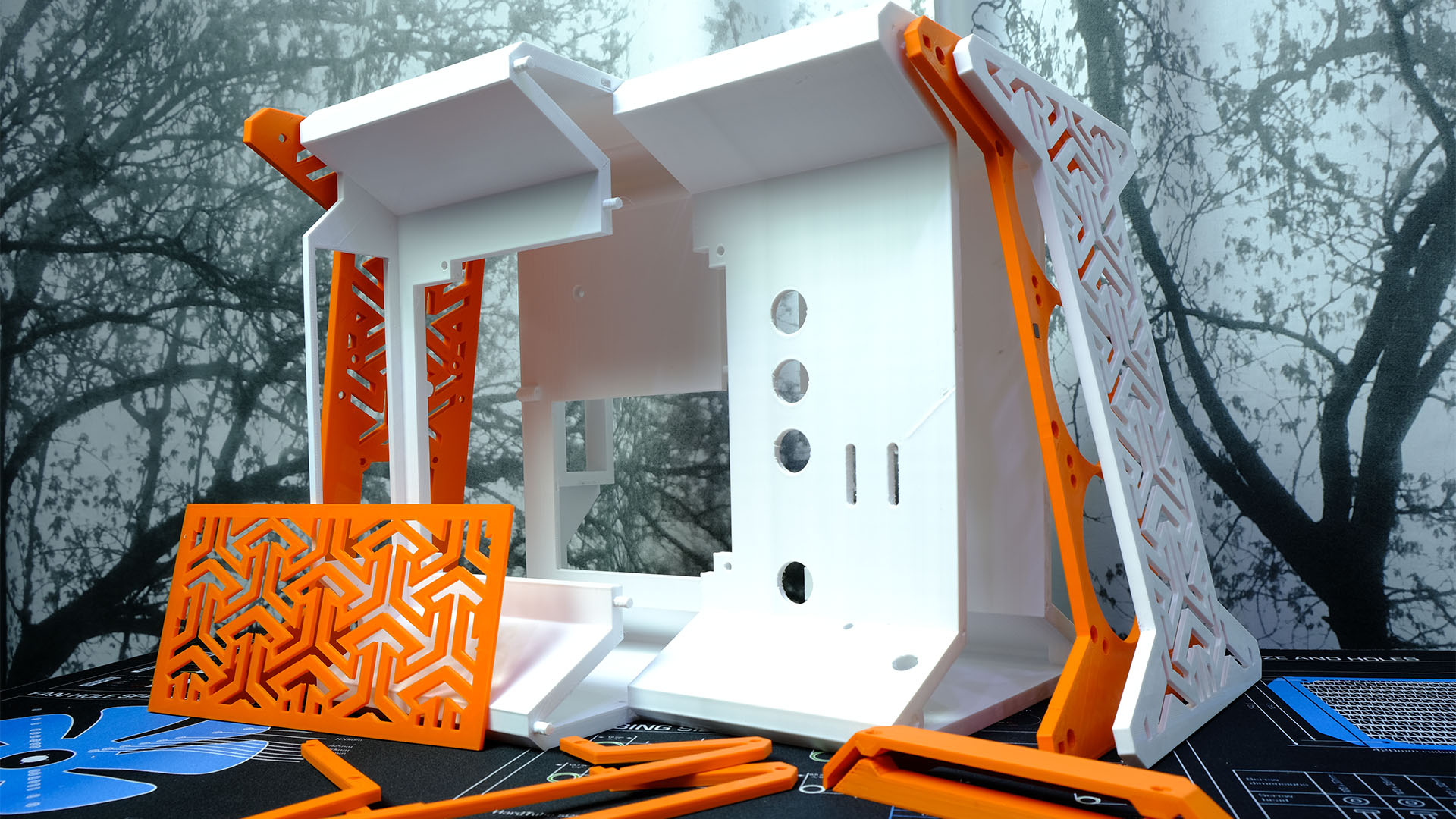

Una de las características más destacadas de la carcasa son las rejillas de ventilación que cubren los ventiladores de entrada frontales, el extractor de aire trasero y el escape de la GPU en el lateral. Descubrir qué diseño usar para esto tomó mucho tiempo y desplazarse por cientos de páginas de diferentes diseños. Finalmente, me decidí por mi propio patrón basado en una forma repetida de tres flechas.

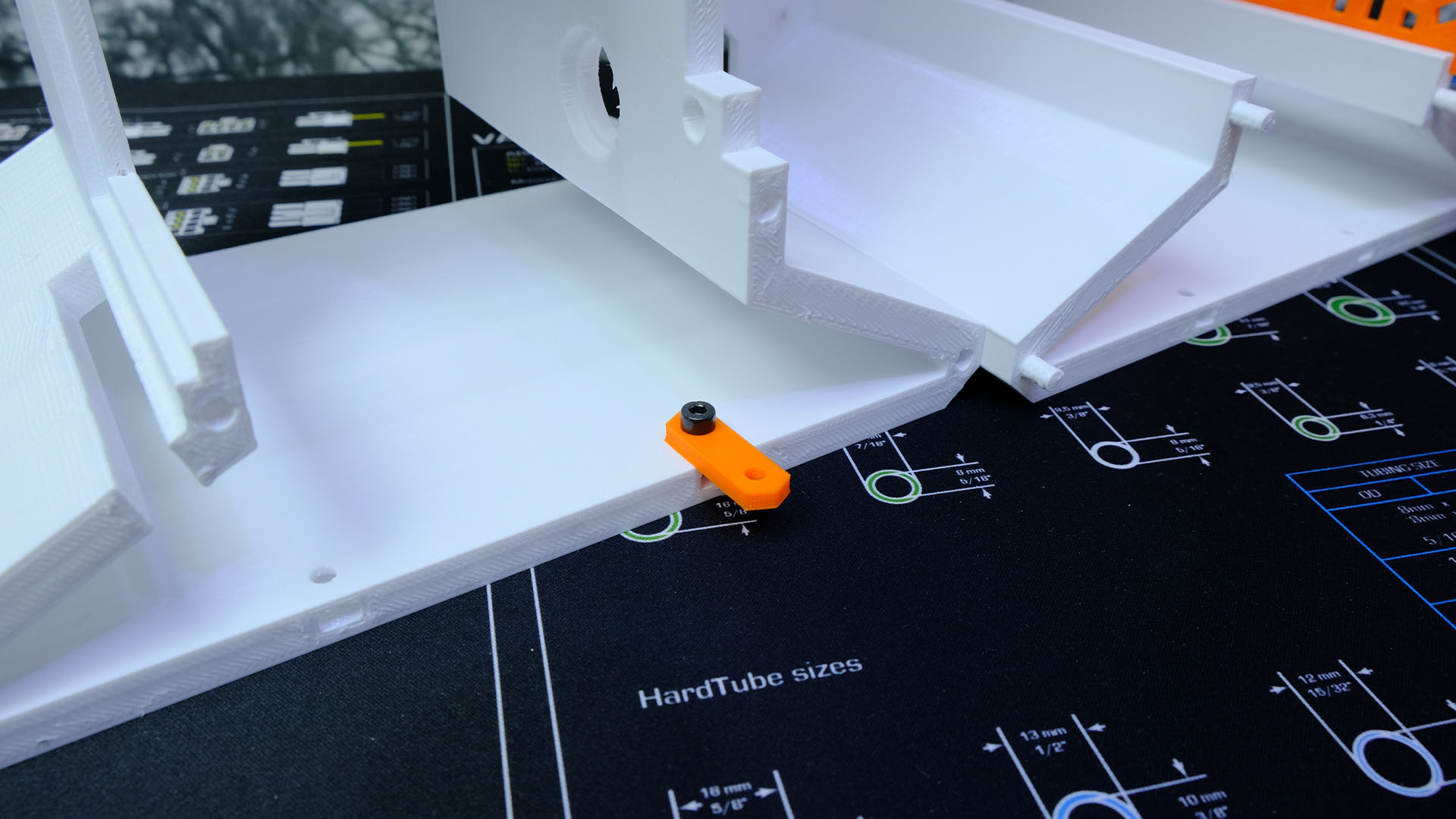

Una de las cosas más difíciles de descubrir fue una forma de garantizar que no fuera necesario pegar ninguna de las piezas de la carcasa y que, en cambio, todo se pudiera desmontar fácilmente. La rejilla frontal, por ejemplo, está fijada con imanes empotrados, mientras que varios paneles están atornillados entre sí.

Elegir los colores utilizados en la construcción fue una de las decisiones más fáciles. El blanco y el naranja son los colores que hemos elegido para el interior de nuestra casa, por lo que la nueva PC debería encajar perfectamente. En cuanto a por qué se llama The Thing, cuando comencé a escribir los registros de mi proyecto para la construcción, para documentar mi progreso. , No sabía cómo llamarlo, así que lo mejor que se me ocurrió fue The Thing.

escogiendo las piezas

El diseño básico del gabinete estaba listo pero todavía no tenía ningún hardware para colocarlo. Entonces, comencé a pedir ayuda a los fabricantes con las piezas. Esto tomó muchos meses, pero tuve mucha suerte de que Gigabyte/Aorus y TeamGroup se unieran para patrocinar esta compilación, proporcionando la GPU y la placa base, y el SSD y la memoria respectivamente. En cuanto a la refrigeración por agua, me he asociado con Alphacool muchas veces y la empresa de refrigeración por agua dio un paso al frente como de costumbre.

En realidad, sólo tenía un requisito clave para los componentes: que la longitud de la GPU fuera la adecuada. Debido a la forma en que la GPU se ubica en el costado de la carcasa, no quería que fuera ni demasiado pequeña ni demasiado grande, sino que fuera perfecta. Afortunadamente, la Vision GeForce RTX 3060 que envió Gigabyte se ajustaba perfectamente tanto a los requisitos de longitud como al estilo de la carcasa, por lo que no tuve que cambiar mi diseño.

Este mod no tiene hardware extremo, pero no necesito componentes de primera línea con mi trabajo diario y juegos casuales. Será fácil actualizar a una mejor CPU si es necesario, y también hay una ranura M.2 adicional para actualizar el almacenamiento. Por eso puse la unidad de 512 GB en la ranura trasera de la placa base.

En cuanto a los ventiladores, utilicé los modelos ARCTIC P8 PWM PST de 80 mm y funcionan muy bien en esta construcción. Hay tres ventiladores en el radiador, que están conectados en cadena, por lo que usan menos cables, además hay otro ventilador en el panel posterior.

Que comience la impresión

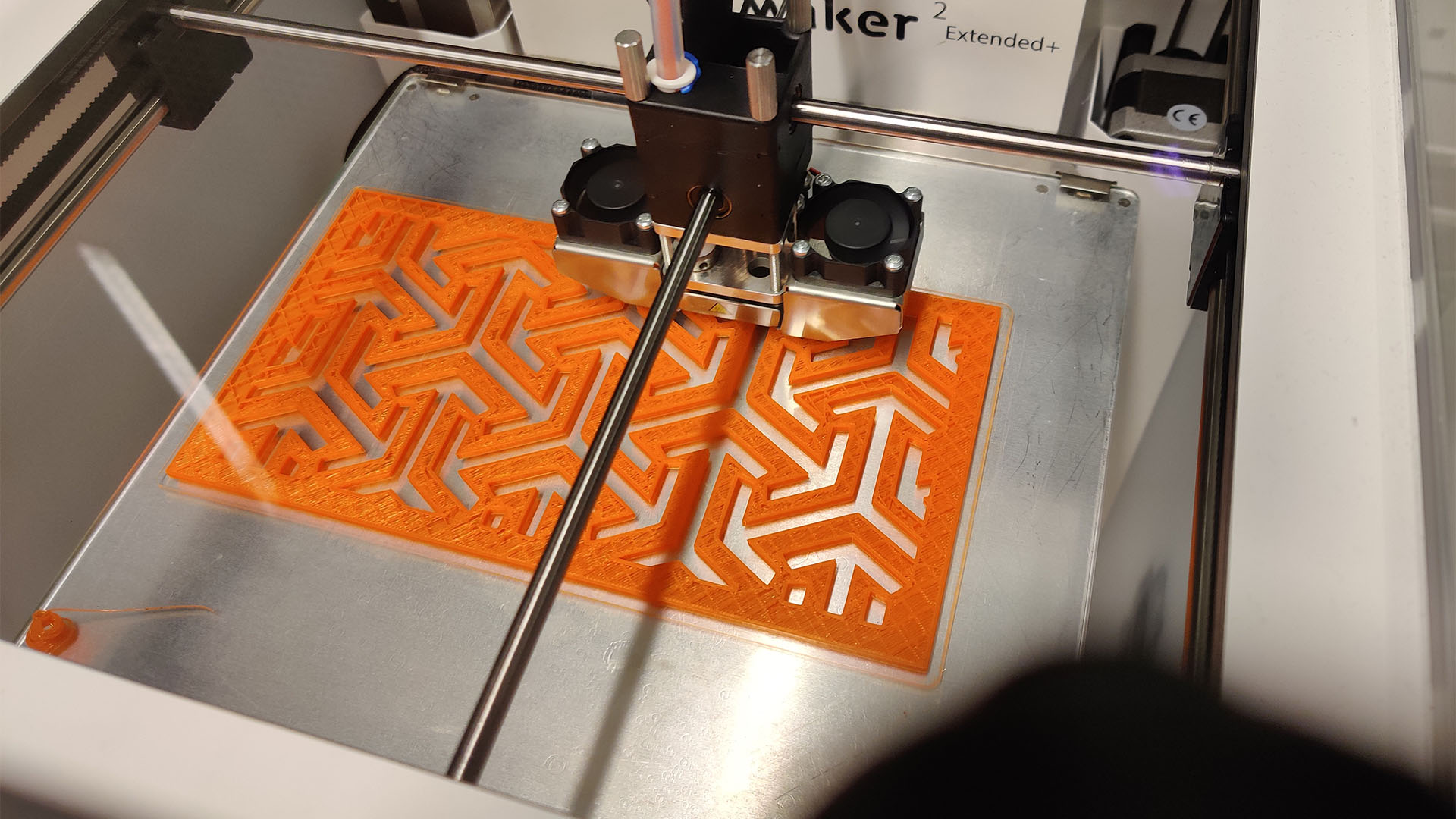

Mi primer prototipo se imprimió en plástico PLA porque es fácil de imprimir y funciona bien como material prototipo. Tengo mucha suerte porque puedo utilizar el equipo de impresión 3D de mi lugar de trabajo: hay una impresora más grande, la Minifactory Innovator, y dos impresoras Ultimaker 2 Extended+ más pequeñas. Para aquellos de ustedes que estén interesados en la impresión 3D, para esta primera impresión utilicé una boquilla de 0,5 mm, una altura de capa de 0,3 mm, cinco capas superior/inferior, un espesor de pared de 1,5 mm y un 12 por ciento de relleno.

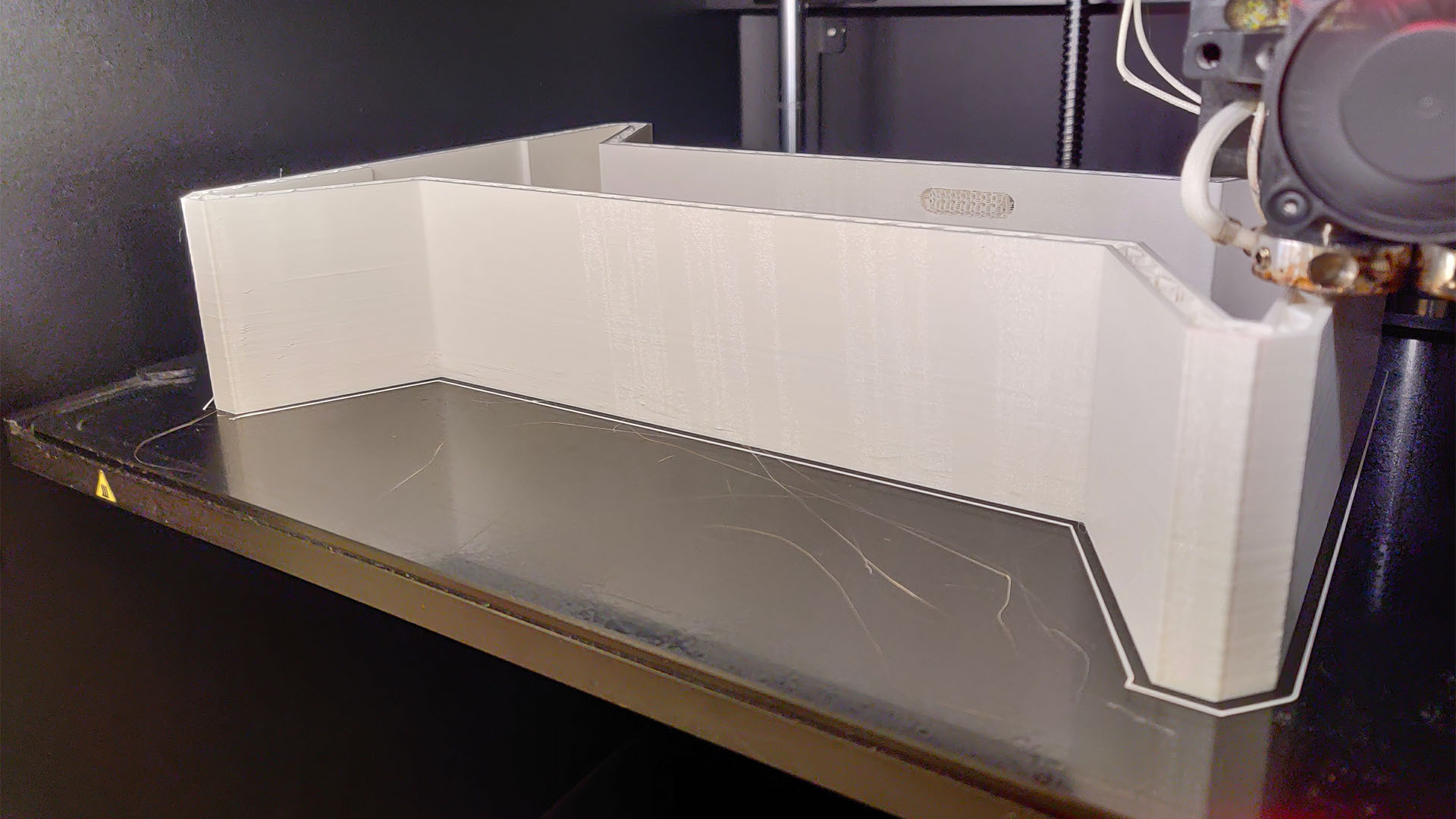

Inicialmente, quería imprimir este estuche como una parte grande, con cubiertas/rejillas separadas para la parte delantera y trasera, pero el tiempo de impresión 3D fue de más de 70 horas, así que dividí el estuche en dos partes. Mientras imprimía la primera parte hubo un atasco en la boquilla de la impresora 3D, por lo que la impresión salió 16 mm corta. Esto fue frustrante, pero la impresión 3D no siempre es fácil, así que tenía que seguir moviéndome.

Después de terminar la parte frontal de la carcasa, hice una prueba de ajuste de las piezas de refrigeración por agua y encajaron perfectamente en su lugar. Ahora era el momento de la mitad trasera de la caja y aquí aproveché los 16 mm que faltaban en la parte delantera. En lugar de desechar esa pieza y empezar de nuevo, simplemente hice un espaciador naranja para llenar el hueco. El resultado final fue tan bueno que lo incorporé al diseño final.

Cuando tuve todas las piezas impresas en 3D listas, llegó el momento de probar todo y, desafortunadamente, hubo tantos problemas con el enrutamiento de los cables de la placa base y la GPU que tuve que hacer algunos cambios importantes. También olvidé agregar un botón de encendido, así que volví a la mesa de dibujo para eso.

En este punto, tenía un contenedor de reciclaje lleno de piezas de prototipos, pero eso siempre sería probable al diseñar una carcasa impresa en 3D desde cero. Una semana después, casi tenía un modelo funcional, pero todavía tenía que resolver cómo unir las dos mitades del estuche; Gracias a la ayuda de los espectadores en mi registro de trabajo, se me ocurrió un plan que sería fácil de implementar en el modelo 3D.

Una vez realizados todos los prototipos y pruebas, llegó el momento de imprimir la versión final del caso. Para esto utilicé PETG, porque es fácil de imprimir y soporta más calor que el PLA. El PETG que utilicé fue ColorFabb Economy blanco, que elegí por dos razones: tiene un buen color blanco y hay 2,2 kg de material por carrete, por lo que hay mucho con qué trabajar (gracias a todas las impresiones de prueba no tan buenas, Usé dos de estos carretes).

Fue una espera angustiosa de 36 horas para la impresión, solo para la mitad del caso, pero la impresión salió bien y quedé muy feliz con el resultado final. Un poco más confiado, luego puse la impresión en la otra mitad solo para regresar a la mañana siguiente y descubrir que la impresión era tan mala que tuve que tirarla a la basura. Afortunadamente, sólo hizo falta un intento más para conseguir una impresión tan buena como la parte delantera.

Las partes naranjas de la construcción fueron fáciles de imprimir porque casi todas las partes eran planas y pequeñas. Utilicé PLA y PETG para ellos, ya que estas piezas no son tan importantes estructuralmente.

La Asamblea

Mi plan era pintar la caja, pero como la calidad de impresión y el color eran tan buenos, cambié de opinión y usé las piezas tal como estaban. Primero había que hacer algo de limpieza, como quitar el material de soporte, lo cual hice con un cuchillo afilado. Hay un par de imperfecciones en las impresiones, pero no me molestó demasiado y lo más importante para mí es que ahora puedes ver las líneas de las capas, para que sepas que está impreso en 3D.

Finalmente llegó el momento de armar la PC y estaba tan nervioso que se me había olvidado algo. El orden de construcción para este caso fue muy exacto, por lo que había mucho margen para errores. Primero, agregué los componentes de refrigeración por agua a la parte frontal de la carcasa. Utilicé tubos blandos en el interior porque es más fácil y creo que así es más seguro.

A continuación, se unieron las dos partes. Debido a la ubicación de la placa base, tuve que conectar todos los cables y encaminarlos hacia la parte posterior de la placa base. El ajuste era tan ajustado que tuve que cortar un trozo del panel posterior metálico de la placa base.

La gestión de los cables fue difícil porque la carcasa no es grande por dentro, pero finalmente logré ordenar los cables y no bloquean el flujo de aire. Lo siguiente fue el tubo rígido, y esta era la primera vez que hacía tubo rígido, así que estaba muy nervioso.

Afortunadamente, sólo hubo dos giros de 90 grados, por lo que no hubo mucha dificultad a la hora de doblar el tubo. Después de una prueba de fugas exitosa, me sentí aliviado de estar acercándome a la meta de esta construcción.

Las siguientes etapas consistieron en colocar la rejilla frontal y la rejilla en la parte posterior de la tarjeta gráfica. Estos están asegurados con imanes, por lo que es una manera agradable y fácil de ingresar al gabinete si necesito reparar algo. Por último, pero no menos importante, puse la tarjeta gráfica en su lugar y terminé mi propia carcasa mini-ITX impresa en 3D.

La cosa

Building The Thing tuvo sus altibajos, pero debido a que es tan fácil hacer prototipos y cambiar el diseño cuando se imprime en 3D, todo el proceso fue más fácil. No soy un modelador 3D ni un impresor 3D experto, pero aprendí mucho trabajando con este caso y recibí mucha ayuda de los espectadores en el registro de mi proyecto. Para este proyecto, utilicé Autodesk Fusion 360 y Microsoft 3D Builder (puede que te rías de mí usando un software tan básico, pero es fácil de usar para crear modelos básicos).

Usar la impresión 3D es una muy buena manera de adentrarnos en la modificación de carcasas porque no todo el mundo puede acceder a talleres de corte por láser o metalurgia capaces de realizar los diseños que queremos. Tengo suerte de poder usar las impresoras 3D de mi lugar de trabajo para hacer mis modificaciones, y son impresoras caras, pero incluso las impresoras básicas pueden hacer el trabajo. Sólo necesitas paciencia y mucho filamento.

En general, estoy muy satisfecho con el resultado final de este mod. También ha aparecido en concursos de mod del mes tanto en bit-tech como en builds.GG, lo cual me alegra mucho. Sin embargo, hay algunas cosas que podría hacer diferente la próxima vez.

La más obvia es que no pensé en agregar una forma fácil de drenar el circuito de refrigeración por agua, por lo que será divertido cuando llegue el momento de limpiar el sistema. En cuanto a mi próximo mod, me he asociado con Jonsbo, así que algo interesante está por llegar y estoy muy emocionado de poder usar finalmente filamento de madera.

Especificaciones de la PC impresa en 3D The Thing

- Patrocinadores: Alphacool, Gigabyte, Aorus, TeamGroup

- Caso: Hecho a medida, impreso en 3D

- UPC: Intel Core i5-11400F

- Tarjeta madre: Gigabyte Z590I Aorus Ultra

- Tarjeta grafica: Gigabyte Visión GeForce RTX 3060

- Memoria: Grupo de equipo de 16 GB Dark Z

- Fuente de alimentación: SilverStone SST-SX650-G (SFX)

- Almacenamiento: SSD Teamgroup T-Force Cardea Zero Z340 de 512 GB

- Enfriamiento: Refrigeración por agua personalizada con piezas Alphacool

Nos encanta esta construcción de Antti Väisänen: las líneas limpias y el chasis único se ven magníficos, y nos sorprende que todo haya sido impreso en 3D.

Esta publicación apareció originalmente en Custom PC, que ha estado cubriendo configuraciones increíbles durante más de 20 años y ahora es parte de PCGamesN. Únase a nuestro grupo de Facebook de casi 500.000 miembros para discutir esta construcción.

Si se considera un experto en creación de PC, puede enviarnos su propia versión de PC personalizada hoy para tener la oportunidad de aparecer en PCGamesN en el futuro.