jonathan gitlin

La fabricación aditiva, o impresión 3D, como se la conoce más comúnmente, es más una herramienta para la creación rápida de prototipos en la industria automotriz que la fabricación de piezas reales para usar en automóviles reales. Bueno, sobre todo. Una empresa interesante que trabaja en este espacio es Divergent 3D, que ya ha estado suministrando piezas impresas en 3D como bastidores auxiliares para automóviles de bajo volumen para varias compañías automotrices, incluidas Aston Martin y Mercedes-AMG.

Divergent dio lugar a otra startup llamada Czinger, que actúa como una especie de escaparate para la tecnología de impresión de Divergent, usándola para construir lo que dice será el automóvil de producción más rápido del mundo. Hablamos con el fundador de la compañía, Kevin Czinger, en el Goodwood Festival of Speed de este año, donde, entre otras cosas, descubrimos que Divergent ha diversificado su base de clientes y ahora se está metiendo en la aviación, alas de impresión 3D para el fabricante de drones General Atomics.

jonathan gitlin

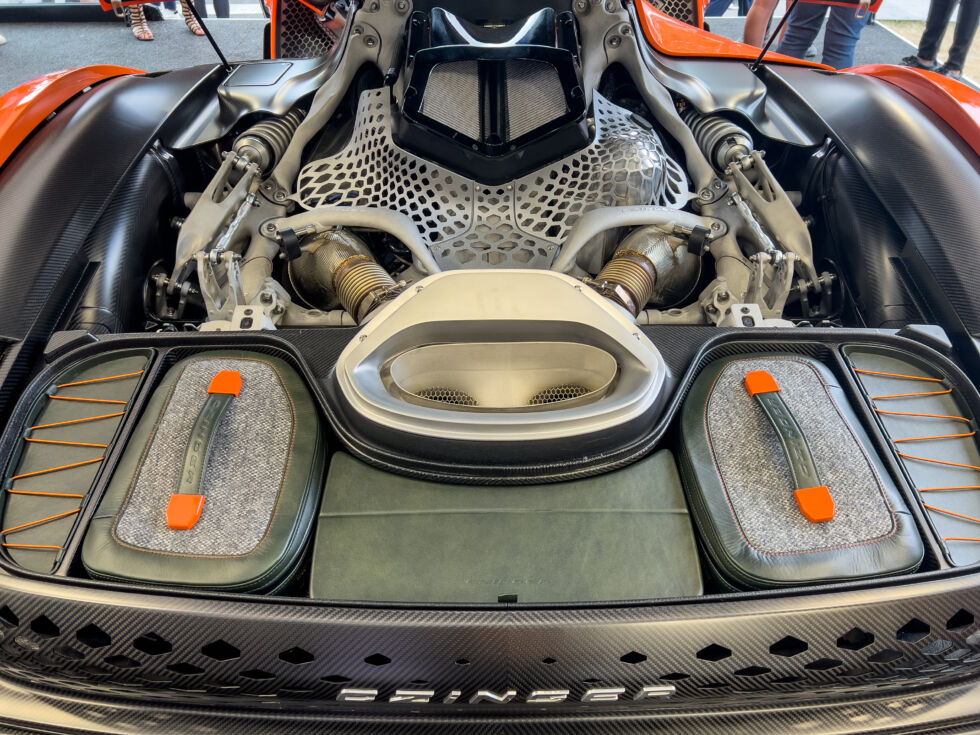

Echamos un vistazo al Czinger 21C en la Semana del Automóvil de Monterey del año pasado; para recapitular rápidamente, es un superdeportivo híbrido con asientos en tándem con 1,250 hp (932 kW) y una gran cantidad de carga aerodinámica que le ha permitido romper los récords de pista de los autos de producción. en Laguna Seca y el Circuito de las Américas.

Crear una empresa de automóviles para mostrar lo que puede hacer la tecnología de impresión de Divergent parecía un movimiento obvio para Czinger. «No sabes cuáles serán realmente las herramientas a menos que vincules la creación de un producto real que requiera rendimiento con la rentabilidad de las herramientas, los requisitos materiales que tienen», dijo a Ars.

«Porque, por ejemplo, para imprimir de verdad, no para hacer lo que la gente hace hoy en términos de creación de prototipos, sino para hacer lo que estamos haciendo por primera vez en el planeta, que es la fabricación a nivel industrial, hay que diseñar una impresora que se ajusta a las cualidades de su material, que a su vez se ajustan a sus especificaciones y requisitos de funcionalidad para el producto, todo eso debe diseñarse en conjunto», explicó Czinger.

jonathan gitlin

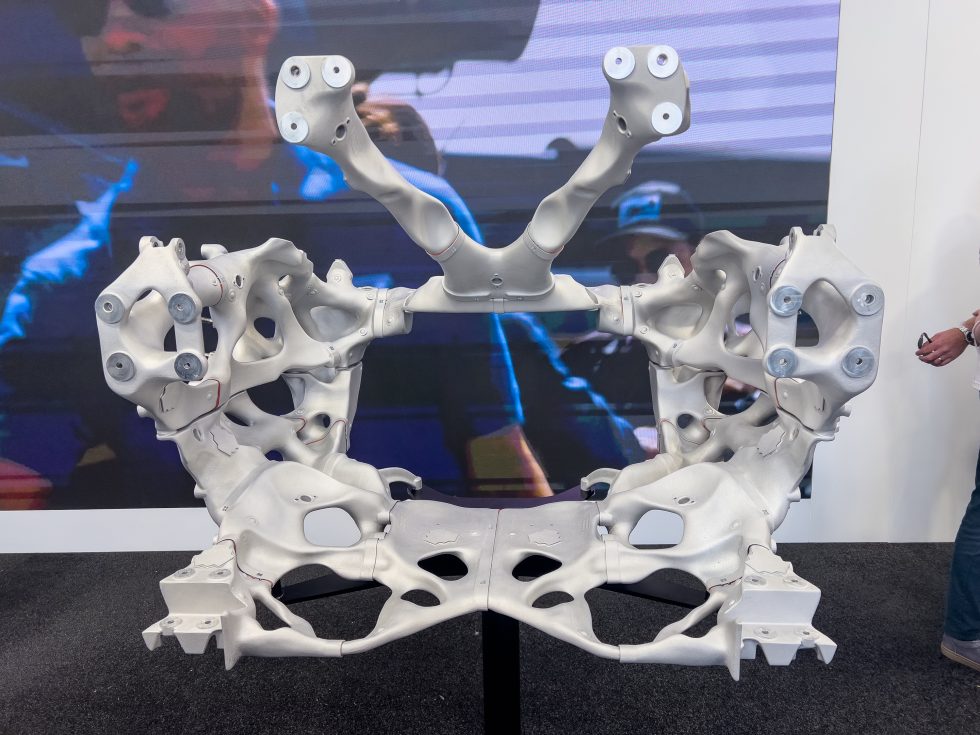

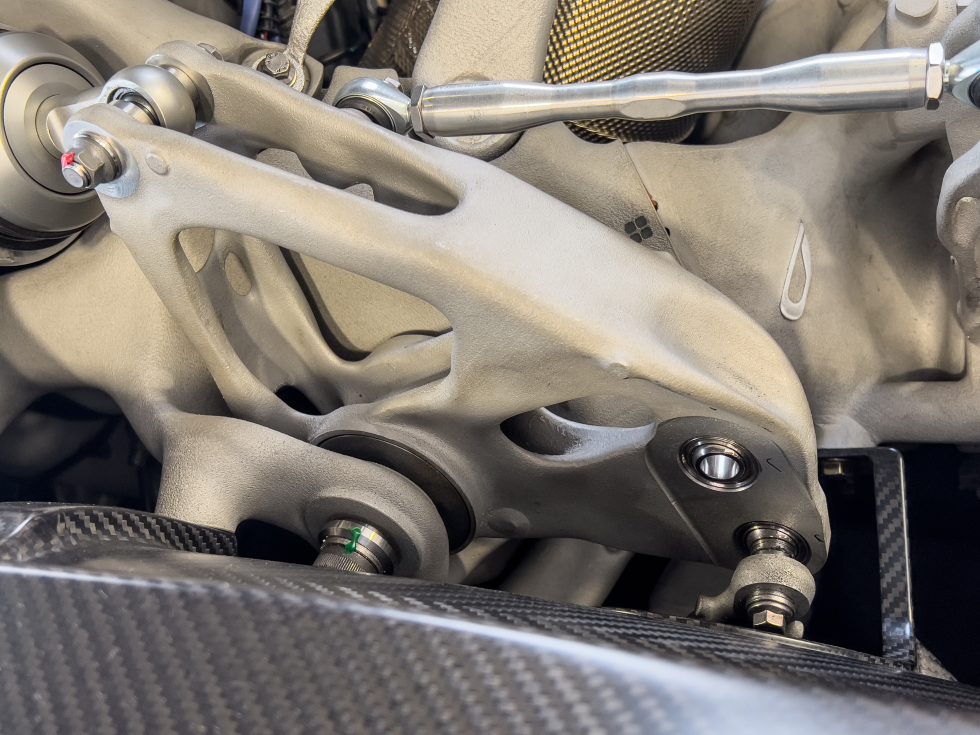

La 21C se beneficia enormemente del uso de la impresión 3D: la consolidación de piezas ha resultado en un importante ahorro de peso en comparación con las técnicas de construcción más convencionales. Las partes resultantes se ven mucho más orgánicas que las piezas mecánicas que encontrarías en casi cualquier otro automóvil y, como ejemplo, el nodo del freno combina la pinza y una suspensión vertical, pero tiene un 40 por ciento menos de masa que un conjunto más normal.

«Volviendo a los primeros principios, quiero decir, lo que realmente está sucediendo es que es muy parecido a la evolución. La naturaleza es un sistema de energía, ¿no? Y si tienes un proceso de competencia por material y energía, que es lo que realmente es, entonces la forma sigue a la función. Cuando sales a tu jardín, ves la flora y la fauna, y se ve de cierta manera, eso se debe a esa competencia de muchos años por el material y la energía», dijo Czinger.

«Esto es usar, realmente, la gran innovación tecnológica de los últimos 75 años, que es el poder de cómputo: usar el poder de cómputo para reflejar ese proceso de optimización de requisitos, rendimiento, para minimizar el uso de material y energía. Y luego termina verse orgánico porque refleja esos procesos orgánicos», explicó.

jonathan gitlin

Czinger comenzará a entregar sus primeros 21C en el cuarto trimestre de este año. «Va a ser un vehículo completamente certificado contra choques, sin exenciones para la certificación de América del Norte. Y va a cumplir con las emisiones de California para el cumplimiento de 2028», dijo Czinger a Ars.

No solo para autos

Me interesó mucho saber que Divergent había ampliado su base de clientes para comenzar a imprimir también piezas para la industria aeroespacial. En febrero, Divergent se asoció con General Atomics, que fabrica aviones no tripulados y pilotados por control remoto.

«Vinieron a nosotros hace aproximadamente un año y dijeron: ‘Hemos pasado tres años diseñando estos nuevos drones más pequeños. Tiene un fuselaje de aproximadamente 2 metros de largo. Sabes que lo estamos construyendo con fibra de carbono acumulada». debido a consideraciones de masa, pero no podemos alcanzar nuestros objetivos de masa después de tres años, no podemos alcanzar nuestros objetivos de costos, no podemos alcanzar nuestro ciclo de producción porque se necesitan 12 días para colocar a mano y construir uno de estos ‘», explicó Czinger.

«A los tres meses de usar nuestro sistema en la primera estructura aeroespacial que construimos, les proporcionamos hardware listo para el vuelo que redujo la cantidad de piezas al integrar diferentes cosas como tanques de combustible en la piel, redujimos la cantidad de piezas de más de 180 a 4 , redujimos la masa en más del 5 por ciento a pesar de que estábamos usando nuestra aleación de aluminio en lugar de fibra de carbono», me dijo.

General Atomics ahora tiene más de 240 piezas impresas volando en aviones de prueba, pero dice que apunta a que entre el 30 y el 80 por ciento de las piezas en un dron pequeño se impriman en 3D.