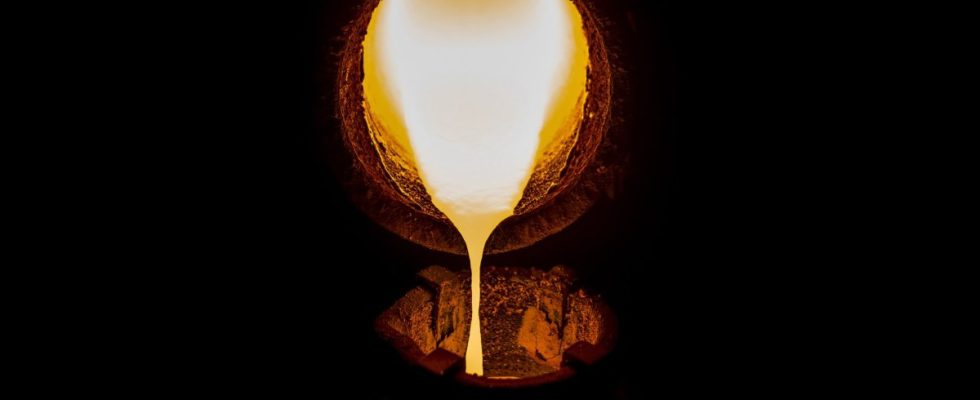

Los seres humanos han fundido piezas metálicas básicamente de la misma manera durante miles de años: vertiendo metal fundido en un molde, a menudo hecho de arena y arcilla compactadas.

Hay una razón por la que este antiguo método se utiliza hoy en día: la fundición en arena es económica y funciona bien tanto con metales ferrosos o a base de hierro como con metales no ferrosos. Pero hay una desventaja derrochadora. La técnica requiere más metal del que necesita la pieza terminada y, aunque los desechos generalmente se reciclan, derretir el exceso de metal una y otra vez desperdicia energía. La impresión 3D ha surgido como una alternativa costosa generalmente reservada para prototipos y piezas de bajo volumen.

Una startup, Magnus Metal, está trabajando en una tecnología de fundición de metales que, según afirma, es tan rápida y energéticamente eficiente como la impresión 3D a un costo que puede competir con la fundición en arena.

«Con el tiempo, a medida que nuestra confiabilidad y utilización de la máquina aumenten, creo que seremos competitivos en piezas que no son muy simples», dijo a TechCrunch el cofundador y director ejecutivo de Magnus Metal, Boaz Vinogradov.

Para piezas simples, la fundición en arena seguirá teniendo ventaja, pero para piezas complejas como cajas de cambios, Vinogradov confía en que su empresa puede competir en costes.

Para fabricar esas piezas, Magnus Metal toma prestados elementos de fundición en arena e impresión 3D para realizar lo que llama fundición digital. Antes de que comience el trabajo de fundición, el software de la empresa divide un diseño en capas. Luego, la empresa toma el negativo de esa forma y crea formas cerámicas de entre cuatro y 20 mm de espesor, que mantendrán el metal en su lugar mientras se enfría.

En la máquina de fundición, el metal se funde y se vierte sobre la base cerámica. Una vez que se completa una capa, se agrega más metal. Cada capa subsiguiente derrite la anterior, asegurando que las capas estén unidas y al mismo tiempo permitiendo que las impurezas floten hacia la superficie, dijo Vinogradov. La fusión y mezcla de las capas permite que sus piezas tengan menos índices de defectos y sean entre un 10% y un 20% más resistentes que las piezas fundidas tradicionalmente, dijo la compañía.

Magnus Metal planea vender sus máquinas a los clientes, así como la cerámica patentada que se utiliza para producir las bases. El objetivo, añadió Vinogradov, es generar entre 500.000 y 1 millón de dólares de ingresos recurrentes por máquina.

«Si vendes sólo máquinas, serás cíclico», afirmó. «Producimos nuestra propia cerámica, porque para crear una capa se necesita cerámica que pueda resistir el impacto del metal fundido varias veces».

La técnica de capa por capa de Magnus Metal es similar a la impresión 3D, pero Vinogradov dijo que el enfoque de su empresa es más rápido, lo que ayuda a reducir los costos. Cada base cerámica también se puede reutilizar, aunque sólo en un número finito de piezas. Y a diferencia de la impresión 3D, que normalmente requiere materias primas específicas, Magnus Metal dijo que su sistema puede utilizar materiales especificados por el cliente.

Según Magnus Metal, el método no requiere herramientas costosas para crear las bases, a diferencia de los moldes para fundición en arena. Esto significa que los clientes pueden fabricar piezas de forma más rentable en volúmenes más bajos en comparación con la fundición tradicional, afirma la startup.

Construir maquinaria industrial como esta no es barato, razón por la cual Magnus Metal ha recaudado una Serie B de 74 millones de dólares, según ha sabido TechCrunch en exclusiva. La ronda fue liderada por Entrée Capital y Target Global con la participación de Awz Ventures, Caterpillar Ventures, Cresson Management, Deep Insight Ventures, Discount Capital, Essentia Venture Capital, Lip Ventures, Lumir Ventures, Next Gear Fund y Tal Ventures.

«Este [round] Nos llevará a la industrialización este año y a las pruebas beta a principios del próximo”, Vinogradov. «El objetivo es utilizar esta financiación para tener una máquina industrial que sea bastante robusta y que los clientes terminen de probar».