Infineon

En este momento, el destino de la placa de circuito dentro de un dispositivo que ya no necesita es casi con certeza una trituradora gigante, y ese es el mejor de los casos.

La mayoría de los dispositivos que no tienen valor de reventa o reutilización terminan en la trituradora, si es que llegan al flujo de desechos electrónicos. Después de que (con suerte) se quitan las baterías, las tablas trituradas pasan a través de imanes, agua e incineración para extraer minerales y metales específicos de las tablas. La fibra de vidrio tejida y la resina epoxi con la que se fabricaron las tablas no valen mucho después de cortarlas, por lo que terminan como desechos. Esos desechos se depositan en vertederos, se queman o, a veces, simplemente se almacenan.

Es por eso que, incluso si todavía está en sus primeras etapas, algo como el Soluboard suena tan prometedor. Jiva Materials, con sede en el Reino Unido, fabrica placas de circuito impreso (PCB) a partir de fibras naturales recubiertas de un polímero no tóxico que se disuelve en agua caliente. Eso deja atrás componentes completos previamente soldados a la placa, que deberían ser más fáciles de recuperar.

-

Aquí está la foto de «antes» de una placa Infineon ensamblada en una PCB soluble en agua de Jiva Technologies.

Infineon

-

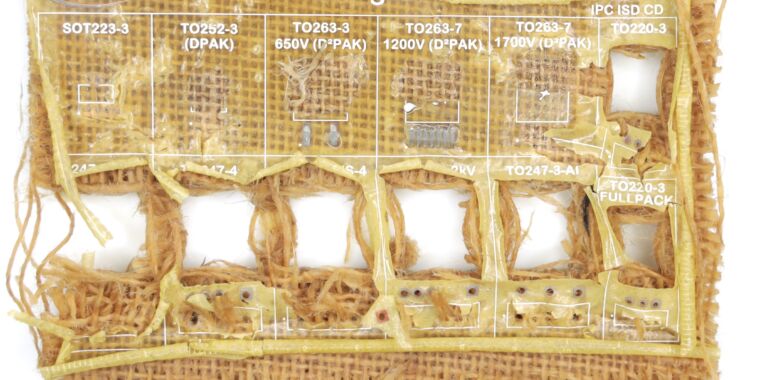

Y aquí está el «Después», que muestra una eliminación ordenada de componentes y una vibra real de concierto de estacionamiento de Phish.

Infineon

Vale la pena señalar, especialmente para los torpes entre nosotros, que es poco probable que los PCB de Soluboard sean disueltos por un Americano errante. Los paneles Soluboard requieren al menos 30 minutos de inmersión en agua a aproximadamente 90° Celsius antes de que comience la delaminación, dijo el CEO de la compañía a The Register.

Infineon, el mayor fabricante de semiconductores de Alemania y fabricante de componentes para automóviles, Raspberry Pi y equipos industriales, ha producido placas de demostración utilizando la tecnología de Soluboard. La compañía dice que también está investigando la reutilización de «dispositivos de energía discretos al final de su vida útil», lo que promovería la reutilización circular y reduciría el costo de carbono de producir nuevos dispositivos. Infineon estima que reemplazar los PCB FR-4 tradicionales con Soluboard daría como resultado una reducción del 60 por ciento de las emisiones de carbono, o aproximadamente 10,5 kg (23 libras) de carbono y 620 g (21 onzas) de plástico por metro cuadrado de PCB producido. Eso suma, dados los 18 mil millones de metros cuadrados de PCB fabricados cada año, según Jiva.

Soluboards ha tenido al menos una salida en los EE. UU., siendo el núcleo de un diseño de «ratón ecológico» creado por investigadores de la Universidad de Washington en colaboración con Microsoft. Ese estudio encontró una transmisión de datos comparable para chips integrados. Las virutas recuperadas después de la disolución de la placa se hornearon en un horno para eliminar la humedad y luego se «reutilizaron sin signos de pérdida de rendimiento».

Soluboards necesitará muchas más pruebas en la naturaleza antes de su uso generalizado. Y el reciclaje de productos electrónicos, una industria con márgenes notablemente ajustados, puede no encontrar tanto valor en la recuperación de chips de placas solubles como podría sugerir el escenario más optimista. Pero cualquier avance potencial en electrónica que use menos plástico y haga que las cosas sean un poco más fáciles de descomponer merece una mirada más cercana.