Con sus brillantes paneles rojo manzana y su parrilla frontal de aluminio, este Construcción de PC para coches clásicos. se inspira en la era de los hot rods de los años 30. Construido por el modder de PC Josiah Fast, este ordenador art déco se basa en el diseño del Graham Spirit of Motion de 1938, que por cierto es el nombre de esta versión de PC.

Gracias a nuestra página de Facebook de creación de PC de rápido crecimiento, hemos visto algunas PC para juegos personalizadas verdaderamente inspiradas. Incluso puedes enviar el tuyo para su consideración aquí mismo. Sin embargo, aquí y ahora, Josiah nos cuenta cómo construyó esta versión de PC para automóvil clásico.

PCGamesN: ¿Qué te inspiró a construir esta PC?

Josías: Este proyecto surgió porque mi papá comenzó a jugar en los últimos años. Tenía una computadora portátil más antigua en la que había estado jugando y trabajando, y necesitaba una actualización. Entonces, quería construirle una computadora de escritorio que le permitiera jugar con configuraciones gráficas superiores a bajas. La parte más divertida de esta construcción fue que quería que las especificaciones y el diseño fueran una completa sorpresa para él.

¿Cómo planeaste y diseñaste esta construcción?

Solidificar el concepto y el diseño del Spirit of Motion fue un proceso de varios meses. Creé listas de sus cosas favoritas, le hice algunas preguntas importantes y terminé con un plan aproximado para la parrilla delantera de un automóvil de la era art deco con pintura Candy Apple Red.

Siempre le han encantado los primeros diseños automotrices y las pinturas rojas dulces de la era de los hot-rod. Combinar estos dos fue un desafío bienvenido. Comencé con numerosos dibujos a mano en mi cuaderno y, una vez satisfecho con la forma, pasé al modelado 3D.

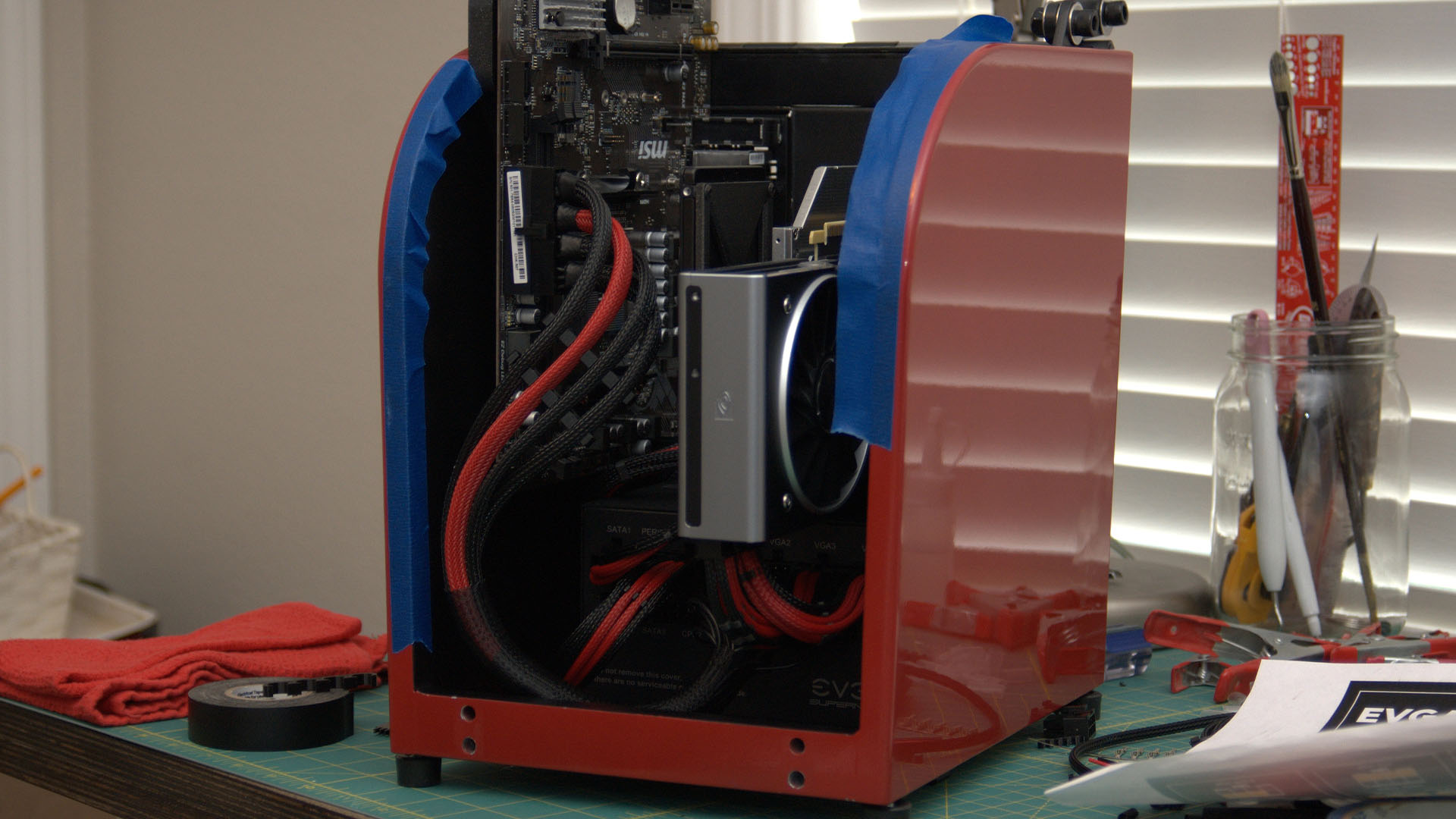

La inspiración del diseño provino más específicamente de un Graham Spirit of Motion de 1938, un ícono del estilo automotriz de la década de 1930. Por ejemplo, a pesar de aumentar significativamente la dificultad de fabricar la carcasa, quería hacerla más ancha en la parte superior que en la inferior para que coincidiera con la forma del capó de ese coche. Esto también confiere al diseño general una sensación de movimiento, a partir de la forma inclinada hacia adelante y ascendente.

También pensé que sería genial si pudieras acceder al hardware como lo harías en un automóvil, por lo que la rejilla debía levantarse como el capó de un automóvil. Esto llevó a la necesidad de colocar la placa base al revés para mantener todas las E/S traseras lo más bajas posible, ya que las bisagras y los soportes para el capó ocupaban mucho espacio en la parte posterior de la caja.

¿Qué herramientas, maquinaria y materiales usaste?

Actualmente no tengo una impresora 3D, una fresadora CNC, una soldadora TIG, una cortadora láser, una cortadora por chorro de agua o un freno de metal, pero los necesitaba todos para hacer realidad esta construcción y no podía permitirme pagarle a otra persona para que lo hiciera. todas las partes para mi. Pero donde hay voluntad, hay un camino.

Alquilé el corte por láser, el trabajo de chapa y el corte por chorro de agua a dos empresas locales. A lo largo de la parte posterior e inferior de la PC hay una sola pieza de chapa de metal que pagué a un taller de metal para que la cortara con láser, la doblara y la recubriera con pintura en polvo en negro con una textura ligera.

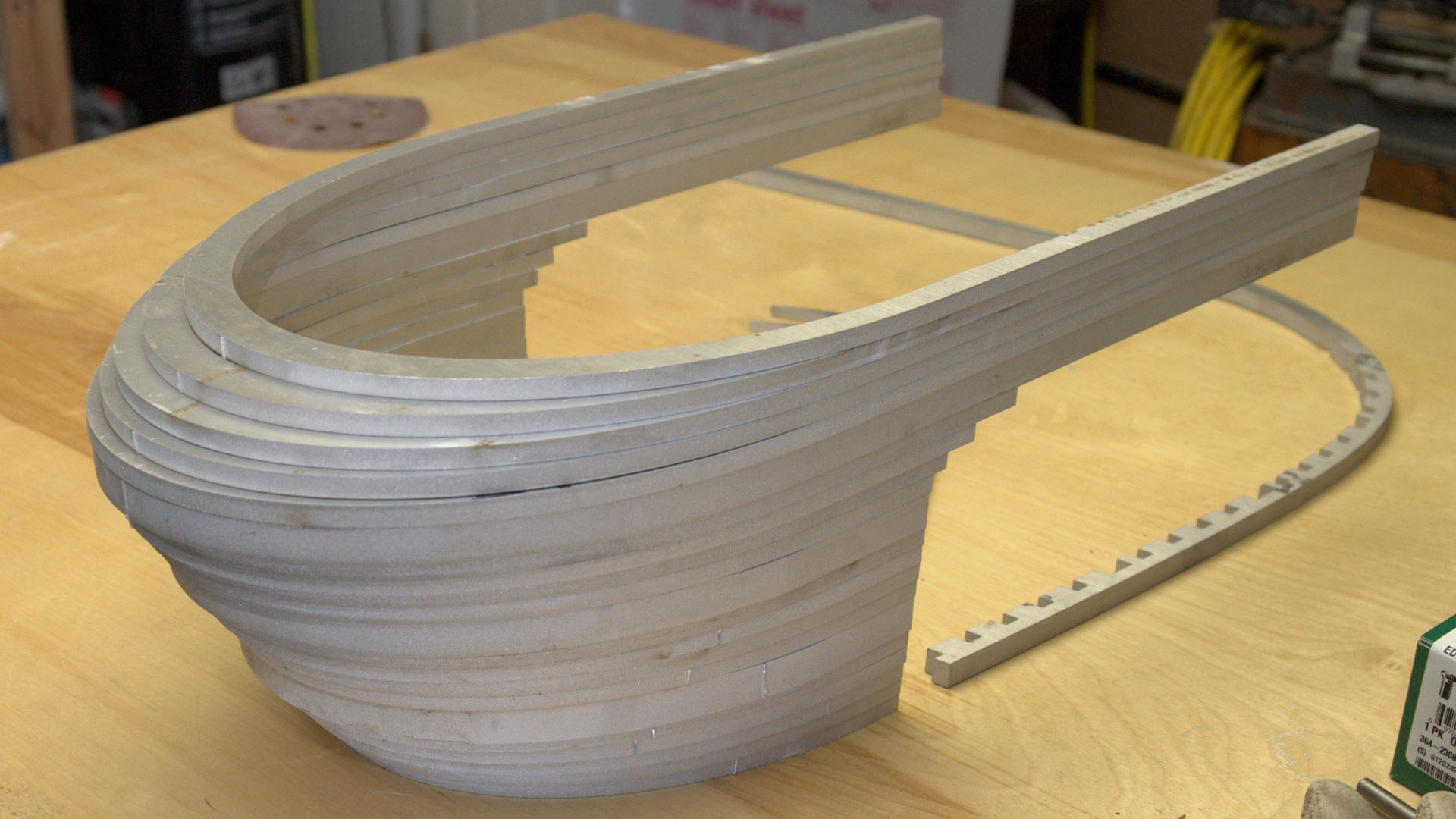

La rejilla está creada con 25 piezas únicas de aluminio, así que tuve que crear esa cantidad de dibujos únicos en 2D para la cortadora por chorro de agua. Se cortaron piezas de una placa de aluminio de 1/4 de pulgada, 3/8 de pulgada y 1/2 pulgada. Mientras se hacían esas piezas para mí, me lancé a construir todo lo demás.

Hay un taller mecánico a unos 30 minutos de donde vivo, así que visité al propietario y llegué a un acuerdo. Trabajaba para él en su taller de máquinas todos los días después del trabajo y él me daba acceso a su fresadora CNC y a su soldadora TIG. Aprendí muchísimo de él y pude utilizar herramientas que yo mismo no puedo poseer.

El marco fue uno de los componentes más críticos para que esta fuera una construcción exitosa. Un radiador grande colgaría del frente del marco creando una fuerza de torsión, la pesada rejilla también se articularía desde la parte posterior de este marco creando una fuerza de torsión mucho mayor, y todo el hardware de la computadora debía montarse y encajar perfectamente entre ellos. Entonces, dos paneles laterales y dos barras transversales forman el marco que fue mecanizado por CNC a partir de placas de aluminio 6061 de 0,5 pulgadas de espesor.

Debido a que estos paneles laterales se verían y estarían pintados de rojo, no pude usar tornillos para unir estas piezas. La solución fue soldar completamente el marco con TIG. Usando el mismo material, y mientras tenía acceso al CNC, también hice todos los cortes, taladrados y roscados que necesitaba para otros soportes y soportes dentro del marco.

Recogí las piezas cortadas con chorro de agua de la empresa local, y fue entonces cuando comencé a darme cuenta de que quizás había subestimado la cantidad de tiempo que me llevaría crear esta rejilla de aluminio sólido. Esta fue sin duda la parte más difícil y que requirió más mano de obra de la construcción. Naturalmente, también es la característica que realmente lo distingue.

El diseño de mi rejilla tiene cada pieza individual curvada con la forma del lomo, pero el chorro de agua corta el material en un ángulo de 90 grados. Así que le di forma a mano, con una sierra y limas, al ángulo frontal de cada pieza de la parrilla para que encajara perfectamente en el lomo de la parrilla. Tuve que tener mucho cuidado porque no había piezas sobrantes y el acabado final de la parrilla es aluminio pulido en bruto. No hubo oportunidad de ocultar errores con masillas o pintura.

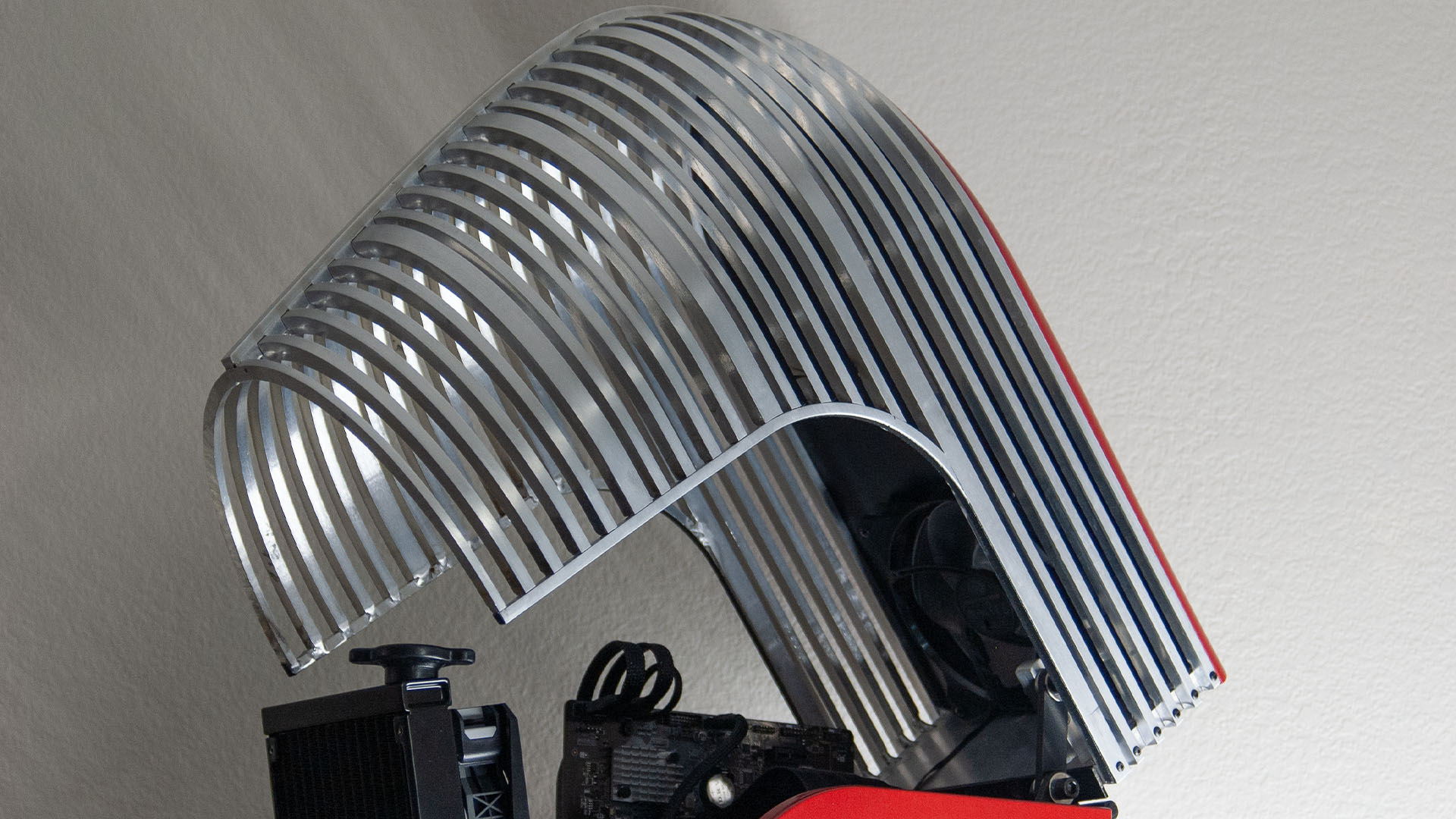

Antes de poder soldar, pasé días puliendo la parte superior e inferior de cada pieza hasta obtener un acabado casi de espejo. Sin embargo, terminé la parte posterior de cada uno con un acabado cepillado, lo que me ahorró mucho tiempo y no comprometió la estética.

Soldar fue una aventura y después de solo un par de pequeños fuegos, la sección inferior de mi parrilla estaba tomando forma. Antes de soldar la sección superior de la rejilla necesitaba colocar la bisagra y la placa trasera. No había manera de que me arriesgara a una desalineación de la rejilla.

La bisagra es una bisagra de piano robusta que corté al ancho exacto necesario. Procedí perforando y avellanando agujeros en la bisagra, perforando y roscando roscas en el marco y la placa posterior y, por último, monté el conjunto de la bisagra. Una vez completado esto, centré la rejilla en el marco y soldé las piezas restantes de la rejilla superior a la placa posterior.

El siguiente paso fue la única parte de la construcción que no disfruté, ya que fueron horas y horas de lijado, esmerilado, limado a mano, pulido y pulido. Necesitaba darle forma a toda la superficie exterior para que coincidiera con el contorno de la columna. Se trata de una superficie curva compuesta compleja que es extremadamente difícil de mantener sin introducir puntos planos o errores. Cualquier error en el acabado se notaría inmediatamente debido a los reflejos de luz en la eventual rejilla de aluminio pulido.

Utilicé principalmente una amoladora angular y una lijadora de banda con papeles de lija de grano muy grueso para realizar la eliminación inicial pesada y el modelado áspero. A medida que la forma se acercaba a la forma correcta, utilicé granos de papel de lija cada vez más finos. Para terminar el pulido exterior, utilicé una amoladora con un disco de fibra fina.

La chapa de metal apareció en la tienda local justo en el momento justo, ya que la necesitaba para montar el hardware y algunos soportes internos. Las piezas lucían impecables. El final fue increíble. Sin embargo, mi entusiasmo por prepararme para instalar esta magnífica pieza de metal duró poco cuando me di cuenta de que había cometido un error de diseño enorme.

Se me había olvidado añadir el agujero para el ventilador de mi fuente de alimentación. Pude medir y marcar dónde necesitaba el agujero antes de cortarlo cuidadosamente con una sierra de calar. Fue doloroso cortar la parte por la que acababa de pagar un montón de dinero, pero me alegro de que fuera algo que pudiera arreglar fácilmente.

Debido a que la carcasa se ensancha a medida que sube, diseñé e imprimí en 3D un soporte que orientaría la placa base para que fuera verdaderamente vertical. Hay otro soporte de fabricación similar que soporta la unidad óptica y el SSD que modifica el hardware para hacerlo vertical. Utilicé una unidad ultradelgada de una computadora portátil y la monté para acceder a ella en la parte posterior de la carcasa.

La parte superior que se encuentra sobre la rejilla se imprimió en 3D en tres piezas separadas. La sección trasera es hueca para acomodar un ventilador y una rejilla de escape en la parte posterior del sistema. Las tres piezas impresas se prepararon y pegaron antes de aplicar Bondo sobre toda la superficie y lijarla hasta dejarla suave.

¿Cuál fue tu parte favorita de la construcción?

Podría escribir páginas sobre los detalles más finos de la construcción, así que solo tocaré algunas de mis características favoritas y por qué. Quería que esto tuviera un trabajo de pintura rojo cereza con calidad de auto de exhibición, pero el presupuesto me permitía tres latas de pintura en aerosol de la ferretería local. El objetivo entonces era imitar un trabajo de pintura de automóvil con calidad de exposición con mis tres latas. Desafío aceptado.

Empecé imprimando todo con dos o tres capas. Una vez seco, se lijó en húmedo antes de aplicar la pintura rojo cereza metálica. Quería simular la profundidad visual que se obtiene con un trabajo de pintura costoso, así que seguí la pintura roja con unas cinco capas de capa transparente brillante. Esto también me daría suficiente espesor en mi capa transparente para poder cortarla y pulirla hasta que quede perfectamente suave.

Después de secar muchos días para darle a la pintura la oportunidad de endurecerse por completo, comencé a lijar en húmedo con papel de lija de grano 1000 y luego de 1500. Compuesto para frotar, compuesto para pulir y una buena capa de cera terminaron.

Diseñé e imprimí en 3D el adorno del capó en plástico PLA, lijé, imprimaré, lijé más y pinté el adorno para que se pareciera casi exactamente al lomo de aluminio en el que está montado. Varias personas han pensado (incluso en persona) que el adorno es en realidad de metal.

Luego vinieron los cables y fundas personalizados, y fue uno de los más divertidos que he tenido. Algunos de los cables tenían apenas unos centímetros de largo debido a la forma en que estaba orientado el hardware. Después de que no me gustaron los cables con fundas individuales para mi cable de 24 pines, intenté agrupar los cables en cuatro haces. La estética fue mucho menos recargada y me encanta cómo quedó.

El radiador en su conjunto fue otra de mis características favoritas. El soporte de aluminio de varias piezas personalizado tiene un ángulo que se adapta perfectamente al contorno de la parrilla. Esto también facilitó ver el radiador detrás de la parrilla exactamente como un automóvil real. Terminé el radiador diseñando e imprimiendo en 3D una tapa de radiador reducida que incluía una pegatina de precaución cortada en vinilo.

La última característica divertida es el botón de encendido. Soy un gran admirador de reutilizar y reducir los desechos innecesarios cuando sea posible. Mientras sacaba basura en el trabajo, noté una pieza de equipo en el contenedor de basura. Una vieja máquina de almohadas de aire con un botón de aluminio brillante justo en el frente que sabía que sería el botón de encendido perfecto para el Spirit of Motion.

¿Estás completamente satisfecho con el resultado final o desearías haberlo hecho de manera diferente en retrospectiva?

Estoy satisfecho con el resultado final de Spirit of Motion. Las limitaciones dictaron algunos cambios de diseño inesperados pero, en última instancia, no cambiaría nada. Fue un trabajo de amor desde el principio y siento que la PC terminada satisface mi objetivo de crear una construcción única específicamente para mi papá.

Sorprenderlo con la computadora cuando estuvo completa y su reacción al verla es un recuerdo que atesoraré por mucho tiempo.

Especificaciones de PC para autos clásicos Spirit of Motion

- Patrocinadores: Nvidia y EVGA

- Tarjeta madre: MSI B450M PRO-M2 Máx.

- UPC: AMD Ryzen 5 3600

- RAM: 16 GB (2 x 8 GB) G.Skill Trident Z 3600 MHz

- Almacenamiento: Samsung 970 Evo de 500 GB, Samsung 860 Evo de 1 TB, unidad de Blu-ray ultradelgada LG

- Tarjeta grafica: Nvidia GeForce RTX 2080 FE

- Fuente de alimentación: EVGA SuperNOVA 750 G5

- Reservorio: EK-Quantum Kinetic TBE 160 DDC Cuerpo D-RGB – Acetal

- Radiador: EK-CoolStream PE 240

- Aficionados: Cooler Master MasterFan Pro 140 RGB

Nos encanta el trabajo de Josiah aquí: realmente capturó el estilo de la época con una PC basada solo en la parte delantera de un automóvil; la pintura roja brillante y la parrilla de aluminio son realmente llamativas.

Esta publicación apareció originalmente en Custom PC, que ha estado cubriendo configuraciones increíbles durante más de 20 años y ahora es parte de PCGamesN. Únete a nuestro Grupo de Facebook de 500.000 miembros. para discutir esta construcción.

Si se considera un experto en creación de PC, también puede enviarnos su propia versión de PC personalizada hoy para tener la oportunidad de aparecer en PCGamesN en el futuro.